Производство и продажа реагентов для очистки

оборудования в энергетике и промышленности

Телефон: +7 (495) 220-04-08

Моб. / MAX / Whatsapp: +375 (25) 726-23-59

E-mail: kotloreagent@mail.ru

|

|

Для проектирования схем и выбора реагента, технологии очистки водогрейных котлов и составления рабочих программ по химической очистке.

РЕАГЕНТЫ ДЛЯ ХИМИЧЕСКОЙ ПРОМЫВКИ КОТЛОВ И ТЕПЛООБМЕННИКОВ

Каталог реагентов для промывки

|

|

|

|

УСТАНОВКИ И НАСОСЫ ДЛЯ ПРОМЫВКИ ТЕПЛООБМЕННИКОВ И КОТЛОВ

Каталог установок для промывки

Наша компания окажет услуги по химической промывке котлов и теплообменного оборудования, используя высокоэффективные средства "Декарбон 1", "Декарбон", "Теплотекс плюс" и др. белорусского производства. Наши специалисты профессионально и недорого окажут услуги по химической очистке (промывке) теплоэнергетического, водонагревательного и технологического оборудования. Для расчета стоимости, технической консультации и заказа услуги либо очищающих средств необходимо выслать Ваш запрос на e-mail: kotloreagent@mail.ru.

Виды выполняемых работ:

● Водно-химическая очистка котлов от эксплуатационных загрязнений

● Гидрохимическая очистка теплообменников и бойлеров

● Химическая очистка резервуаров

● Химпромывка систем охлаждения

● Очистка систем водоотведения

● Промывка систем отопления и ГВС

В процессе эксплуатации водогрейных котлов на внутренних поверхностях водяного тракта образуются отложения. При соблюдении регламентируемого водного режима отложения состоят в основном из оксидов железа. При нарушениях водного режима и использовании для подпитки сетей некачественной воды или продувочной воды от энергетических котлов в отложениях могут присутствовать также (в количестве от 5 % до 20 %) соли жесткости (карбонаты), соединения кремния, меди, фосфатов.

При соблюдении водного и топочного режимов отложения равномерно распределяются по периметру и высоте экранных труб. Незначительное увеличение их может наблюдаться в районе горелок, а уменьшение - в районе пода. При равномерном распределении тепловых потоков количество отложений на отдельных трубах экранов в основном примерно одинаково. На трубах конвективных поверхностей отложения также в основном равномерно распределяются по периметру труб, а количество их, как правило, меньше, чем на трубах экранов. Однако в отличие от экранных на отдельных трубах конвективных поверхностей разница в количестве отложений может быть значительной.

Определение количества отложений, образовавшихся на поверхностях нагрева в процессе эксплуатации котла, проводится после каждого отопительного сезона. Для этого из различных участков поверхностей нагрева вырезаются образцы труб длиной не менее 0,5 м. Количество этих образцов должно быть достаточным (но не менее 5 - 6 шт.) для оценки фактической загрязненности поверхностей нагрева. В обязательном порядке вырезаются образцы из экранных труб в районе горелок, из верхнего ряда верхнего конвективного пакета и нижнего ряда нижнего конвективного пакета. Необходимость вырезки дополнительного количества образцов уточняется в каждом отдельном случае в зависимости от условий эксплуатации котла. Определение удельного количества отложений (г/м2) может выполняться тремя способами: по потере массы образца после травления его в ингибированном растворе кислоты, по потере массы после катодного травления и путем взвешивания отложений, удаленных механическим способом. Наиболее точным методом из перечисленных является катодное травление. Химический состав определяется из усредненной пробы отложений, снятых с поверхности образца механическим способом, или из раствора после травления образцов.

Эксплуатационная химическая очистка предназначена для удаления с внутренней поверхности труб образовавшихся отложений. Она должна производиться очищающим средством "Декарбон" при загрязненности поверхностей нагрева котла 800 - 1000 г/м2 и более или при увеличении гидравлического сопротивления котла в 1,5 раза по сравнению с гидравлическим сопротивлением чистого котла. Решение о необходимости проведения химической очистки принимает комиссия под председательством главного инженера электростанции (начальника отопительной котельной) по результатам анализов на удельную загрязненность поверхностей нагрева, определения состояния металла труб с учетом данных эксплуатации котла. Реагентная химическая очистка производится, как правило, в летний период, когда отопительный сезон закончен. В исключительных случаях она может выполняться и зимой, если нарушается безопасная работа котла.

Химическая очистка должна производиться с использованием специальной установки, включающей оборудование и трубопроводы, обеспечивающие приготовление промывочного раствора "Декарбон", прокачку их через тракт котла, а также сбор и обезвреживание отработанных растворов. Такая установка должна быть выполнена согласно проекту и увязана с общестанционным оборудованием и схемами по нейтрализации и обезвреживанию сбросных растворов электростанции.1.5. Химическая очистка должна производиться с привлечением специализированной организации, имеющей лицензию на право проведения таких работ.

Требования к технологии и схеме очистки

Моющий раствор Декарбон обеспечит качественную очистку поверхностей с учетом состава и количества отложений, имеющихся в экранных трубах котла и подлежащих удалению. Моющий раствор Декарбон содержит эффективные ингибиторы для снижения коррозии металла труб в ходе очистки. Схема очистки должна обеспечивать эффективность очистки поверхностей нагрева, полноту удаления отработанного раствора, шлама и взвеси из котла. Очистку котлов по циркуляционной схеме следует проводить со скоростями движения моющего раствора и воды, обеспечивающими указанные условия. При этом должны учитываться конструктивные особенности котла, местонахождение конвективных пакетов в водяном тракте котла и наличие большого количества горизонтальных труб малого диаметра с многократными гибами на 90 и 180°. Необходимо проводить нейтрализацию остатков кислотных растворов и послепромывочную пассивацию поверхностей нагрева котла реагентом "РЩ 30" для защиты от коррозии при продолжительности простоя котла от 15 до 30 сут или последующую консервацию котла. При выборе технологии и схемы очистки должны учитываться экологические требования и предусматриваться установки и оборудование для нейтрализации и обезвреживания отработанных растворов. Все технологические операции должны проводиться, как правило, при прокачке моющего раствора через водяной тракт котла по замкнутому контуру. Скорость движения моющих растворов при очистке водогрейных котлов должна быть не менее 0,1 м/с, что является приемлемым, так как обеспечивает равномерное распределение моющего реагента в трубах поверхностей нагрева и постоянное поступление к поверхности труб свежего раствора. Водные отмывки необходимо выполнять на сброс со скоростями не менее 1,0 - 1,5 м/с. Отработанный моющий раствор "Декарбон" и первые порции воды при водных отмывках должны направляться на общестанционный узел нейтрализации и обезвреживания. Отвод воды в эти установки проводится до достижения на выходе из котла значения рН, равного 6,5 - 8,5. При выполнении всех технологических операций (за исключением окончательной водной отмывки сетевой водой по штатной схеме) используется техническая вода. Допустимо пользование сетевой воды при всех операциях, если такая возможность имеется.

Выбор технологии очистки.

Для всех видов отложений, встречающихся в водогрейных котлах, можно использовать в качестве моющего реагента Декарбон. Выбор очищающего средства объясняется его высокими моющими свойствами, позволяющими очистить от любого типа отложений поверхности нагрева даже с высокой удельной загрязненностью. Для разработки технологического режима очистки образцы вырезанных из котла труб с отложениями обрабатываются в лабораторных условиях раствором Декарбон с поддержанием оптимальных показателей моющего раствора. В зависимости от количества отложений очистку ведут в одну (при загрязненности до 1500 г/м2) или в две стадии (при большей загрязненности) раствором с концентрацией от 6 до 15%. При количестве отложений менее 1000 г/м2 достаточно одной стадии кислотной обработки, при загрязненности до 1500 г/м2 требуется две стадии. Когда очистке подвергаются только вертикальные трубы (экранные поверхности нагрева), допустимо использование метода травления (без циркуляции) раствором Декарбон. Для интенсификации удаления твердых железоокисных отложений, которые расположены в нижнем слое, и при наличии в отложениях более 8 - 10 % кремниевых соединений целесообразно применение раствора очищающего средства Декарбон 1. Для послепромывочной пассивации котла в тех случаях, когда она необходима, используется одна из следующих обработок:

а) обработка очищенных поверхностей нагрева 0,3 - 0,5 %-ным раствором силиката натрия при температуре раствора 50 - 60 °С в течение 3 - 4 ч при циркуляции раствора, что обеспечит защиту от коррозии поверхностей котла после слива раствора во влажных условиях в течение 20 - 25 сут и в сухой атмосфере в течение 30 - 40 сут;

б) обработка раствором гидроксида кальция в соответствии с методическими указаниями по его применению для консервации котлов.

Схемы очистки

Схема химической очистки водогрейного котла включает следующие элементы: котел, подлежащий очистке; бак, предназначенный для приготовления моющих растворов и служащий одновременно промежуточной емкостью при организации циркуляции моющих растворов по замкнутому контуру; промывочный насос для перемешивания растворов в баке по линии рециркуляции, подачи раствора в котел и поддержания требуемого расхода при прокачивании раствора по замкнутому контуру, а также для откачки отработанного раствора из бака на узел нейтрализации и обезвреживания; трубопроводы, объединяющие бак, насос, котел в единый контур очистки и обеспечивающие прокачку раствора (воды) по замкнутому и разомкнутому контурам; узел нейтрализации и обезвреживания, где собираются отработанные моющие растворы и загрязненные воды для нейтрализации и последующего обезвреживания; каналы гидрозолоудаления (ГЗУ) или промливневой канализации (ПЛК), куда отводятся условно чистые воды (с рН 6,5 - 8,5) при отмывках котла от взвешенных веществ; баки для хранения жидких реагентов с насосами для подачи этих реагентов в контур очистки. Промывочный бак предназначен для приготовления и подогрева моющих растворов, является усреднительной емкостью и местом вывода газа из раствора в контуре циркуляции при очистке. Бак должен иметь антикоррозионное покрытие, должен быть оборудован загрузочным люком с сеткой с размером ячеек 10´10 ÷ 15´15 мм или с дырчатым днищем с отверстиями этого же размера, уровнемерным стеклом, гильзой для термометра, переливным и дренажным трубопроводами. К баку должны быть подведены трубопроводы подачи жидких реагентов, пара, воды. Подогрев растворов паром осуществляется через барботажное устройство, расположенное в нижней части бака. Целесообразно в бак подвести горячую воду из теплосети (с обратной линии). Техническая вода может подаваться как в бак, так и во всасывающий коллектор насосов. Вместимость бака должна быть не менее 1/3 объема промывочного контура. При определении этого значения необходимо учитывать вместимость трубопроводов сетевой воды, включенных в контур очистки, или тех, которые будут заполнены при этой операции. Как показывает практика, для котлов тепловой производительностью 100 - 180 Гкал/ч объем бака должен быть не менее 40 - 60 м3. Для равномерного распределения и облегчения растворения сыпучих реагентов целесообразно от трубопровода рециркуляции, заведенного в бак для перемешивания растворов, отвести в загрузочный люк трубопровод диаметром 50 мм с резиновым шлангом. Насос, предназначенный для прокачки моющего раствора по контуру очистки, должен обеспечивать скорость движения не менее 0,1 м/с в трубах поверхностей нагрева. Выбор этого насоса производится по формуле Q = (0,15 ÷ 0,2) · S · 3600, где Q - подача насоса, м3/ч; 0,15 ÷ 0,2 - минимальная скорость движения раствора, м/с; S - площадь максимального поперечного сечения водяного тракта котла, м2; 3600 - переводной коэффициент.

Для химической очистки водогрейных котлов с тепловой производительностью до 100 Гкал/ч могут применяться насосы с подачей 350 - 400 м3/ч, а для очистки котлов с тепловой производительностью 180 Гкал/ч - 600 - 700 м3/ч. Напор промывочных насосов должен быть не менее гидравлического сопротивления промывочного контура при скорости 0,15 - 0,2 м/с. Этой скорости для большинства котлов соответствует напор не выше 60 м вод. ст. Для прокачки моющих растворов устанавливаются два насоса, предназначенные для перекачки кислот и щелочей. Трубопроводы, предназначенные для организации прокачки моющих растворов по замкнутому контуру, должны иметь диаметры не менее диаметров соответственно всасывающих и напорных патрубков промывочных насосов, трубопроводы отвода отработанных моющих растворов из контура очистки в бак-нейтрализатор могут иметь диаметры, значительно меньшие диаметров основных напорно-возвратных (сбросных) коллекторов. Контур очистки должен предусматривать возможность слива всего или большей части моющего раствора в бак. Диаметр трубопровода, предназначенного для отвода отмывочной воды в промливневый канал или систему ГЗУ, должен учитывать пропускную способность этих магистралей. Трубопроводы контура очистки котла должны быть стационарными. Их трассировка должна быть выбрана таким образом, чтобы они не мешали обслуживанию основного оборудования котла в период эксплуатации. Арматура на этих трубопроводах должна быть расположена в доступных местах, трассировка трубопроводов должна обеспечивать их опорожнение. При наличии на электростанции (отопительной котельной) нескольких котлов монтируются общие напорно-возвратные (сбросные) коллекторы, к которым подсоединены трубопроводы, предназначенные для очистки отдельного котла. На этих трубопроводах необходимо установить запорную арматуру. Сбор моющих растворов, поступающих из бака (по линии перелива, дренажной линии), от корыт пробоотборников, от протечек насосов через сальники и т.д., должен осуществляться в приямке, откуда они специальным откачивающим насосом направляются на узел нейтрализации. При проведении кислотных обработок в поверхностях нагрева котла и трубопроводах промывочной схемы нередко образуются свищи. Нарушение плотности контура очистки может произойти в начале кислотной стадии, а величина потерь моющего раствора не позволит дальнейшее выполнение операции. Для ускорения опорожнения дефектного участка поверхности нагрева котла и последующего безопасного проведения ремонтных работ по устранению течи целесообразно в верхнюю часть котла подвести азот или сжатый воздух. Для большинства котлов удобным местом подсоединения являются воздушники котла. Направление движения кислотного раствора в контуре котла должно учитывать место нахождения конвективных поверхностей. Целесообразно направление движения раствора в этих поверхностях организовать сверху вниз, что будет способствовать удалению отслоившихся частиц отложений из этих элементов котла. Направление движения моющего раствора в экранных трубах может быть любым, так как при восходящем потоке при скорости 0,1 - 0,3 м/с в раствор будут переходить мельчайшие взвешенные частицы, которые при этих скоростях не будут осаждаться в змеевиках конвективных поверхностей при движении сверху вниз. Крупные частицы отложений, для которых скорость движения меньше скорости витания, будут скапливаться в нижних коллекторах панелей экранов, поэтому их удаление оттуда необходимо производить интенсивной водной отмывкой при скорости воды не менее 1 м/с. Для котлов, в которых конвективные поверхности являются выходными участками водяного тракта, целесообразно направление потока организовать так, чтобы они были первыми по ходу движения моющего раствора при прокачке по замкнутому контуру. Схема очистки должка иметь возможность изменения направления потока на противоположное, для чего должна быть предусмотрена перемычка между напорным и сбросным трубопроводами. Обеспечение скорости движения отмывочной воды выше 1 м/с может быть достигнуто при подключении котла к магистрали теплосети, при этом схема должна предусматривать прокачку воды по замкнутому контуру с постоянным отводом отмывочной воды из контура котла при одновременной подаче в него воды. Количество подаваемой в контур очистки воды должно соответствовать пропускной способности сбросного канала. С целью постоянного отвода газов из отдельных участков водяного тракта воздушники котла объединяются и выводятся в промывочный бак. Подсоединение напорно-возвратного (сбросного) трубопроводов к водяному тракту должно производиться как можно ближе к котлу. Для отмывки участков трубопровода сетевой воды между секционной задвижкой и котлом целесообразно использовать линию байпаса этой задвижки. При этом давление в водяном тракте должно быть меньше, чем в трубопроводе сетевой воды. В некоторых случаях эта линия может служить дополнительным источником поступления воды в контур очистки. Для повышения надежности схемы очистки и большей безопасности при ее обслуживании она должна быть укомплектована стальной арматурой. С целью исключения перетоков растворов (воды) из напорного трубопровода в возвратный по перемычке между ними, пропуска их в сбросной канал или бак-нейтрализатор и для возможности установки при необходимости заглушки арматура на этих трубопроводах, а также на линии рециркуляции в бак должна быть фланцевая. Принципиальная (общая) схема установки для химической очистки котлов показана на рисунке 1.

Рис. 1. Схема установки для химической очистки котла: 1 - промывочный бак; 2 - промывочные насос.

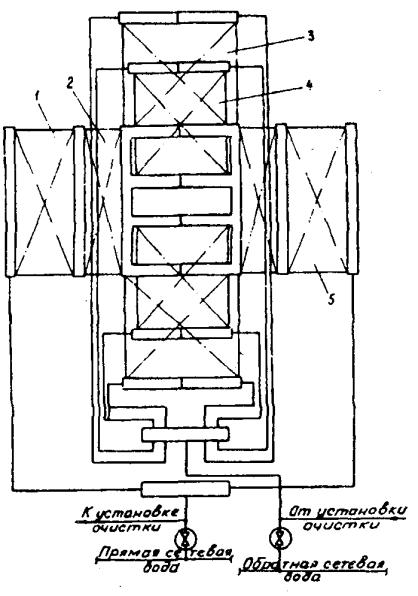

При химической очистке котлов ПТВМ-30 и ПТВМ-50 (рисунок 2, 3) проходное сечение водяного тракта при использовании насосов подачей 350 - 400 м3/ч обеспечивает скорость движения раствора около 0,3 м/с. Последовательность прохождения моющего раствора через поверхности нагрева может совпадать с движением сетевой воды. При очистке котла ПТВМ-30 особое внимание необходимо обратить на организацию отвода газов из верхних коллекторов панелей экранов, так как направление движения раствора имеет многократные изменения.

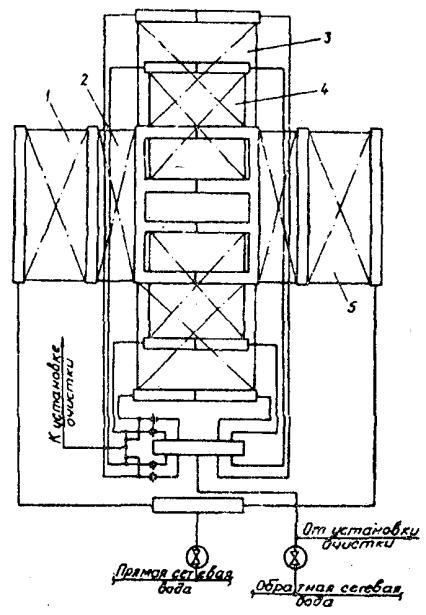

Для котла ПТВМ-50 подвод моющего раствора целесообразно выполнить в трубопровод прямой сетевой воды, что позволит организовать направление движения его в конвективном пакете сверху вниз.

При химической очистке котла КВГМ-100 (рис. 4) трубопроводы подвода и возврата моющих растворов подсоединяются к трубопроводам обратной и прямой сетевой воды. Движение среды проводится в такой последовательности: фронтовой экран - два боковых экрана - промежуточный экран - два конвективных пучка - два боковых экрана - задний экран. При прохождении по водяному тракту моющий поток многократно меняет направление движения среды. Поэтому особое внимание при очистке этого котла следует уделить организации постоянного отвода газов из верхних экранных поверхностей.

При химической очистке котла ПТВМ-100 (рис. 5) движение среды организуется либо по двух-, либо по четырехходовой схеме. При применении двухходовой схемы скорость движения среды будет около 0,1 - 0,15 м/с при использовании насосов подачей около 250 м3/ч. При организации двухходовой схемы движения трубопроводы подвода и отвода моющего раствора подсоединяются к трубопроводам обратной и прямой сетевой воды.При применении четырехходовой схемы скорость движения среды при использовании насосов той же подачи увеличивается вдвое. Подсоединение трубопроводов подвода и отвода моющего раствора организуется в перепускные трубопроводы от фронтового и заднего экранов. Организация четырехходовой схемы требует установки заглушки на одном из этих трубопроводов.

Рис. 2. Схема химической очистки котла ПТВМ-30:1 - задние дополнительные экраны; 2 - конвективный пучок; 3 - боковой экран конвективной шахты; 4 - боковой экран; 5 - фронтовые экраны; 6 - задние экраны;

Рис. 3. Схема химической очистки котла ПТВМ-50:1 - правый боковой экран; 2 - верхний конвективный пучок; 3 - нижний конвективный пучок; 4 - задний экран; 5 - левый боковой экран; 6 - фронтовой экран;

Рис. 4. Схема химической очистки котла КВГМ-100 (основной режим):1 - фронтовой экран; 2 - боковые экраны; 3 - промежуточный экран; 4 - боковой экран; 5 - задний экран; 6 - конвективные пучки;

Рис. 5. Схема химической очистки котла ПТВМ-100: а - двухходовая; б - четырехходовая; 1 - левый боковой экран; 2 - задний экран; 3 - конвективный пучок; 4 - правый боковой экран; 5 - фронтовой экран;арматура закрыта;заглушкаДвижение среды при применении двухходовой схемы соответствует направлению движения воды в водяном тракте котла в период его работы. При применении четырехходовой схемы прохождение моющим раствором поверхностей нагрева проводится в следующей последовательности: фронтовой экран - конвективные пакеты фронтового экрана - боковые (фронтовые) экраны - боковые (задние) экраны - конвективные пакеты заднего экрана - задний экран.Направление движения может быть противоположным при изменении назначения временных трубопроводов, подсоединенных к перепускным трубопроводам котла.

При химической очистке котла ПТВМ-180 (рис. 6, 7) движение среды организуется либо по двух-, либо по четырехходовой схеме. При организации прокачки среды по двухходовой схеме (см. рис. 6) подсоединение напорно-сбросных трубопроводов производится к трубопроводам обратной и прямой сетевой воды. При такой схеме предпочтительно направление среды в конвективных пакетах сверху вниз. Для создания скорости движения 0,1 - 0,15 м/с необходимо использовать насос подачей 450 м3/ч. При прокачке среды по четырехходовой схеме применение насоса такой подачи обеспечит скорость движения 0,2 - 0,3 м/с. Организация четырехходовой схемы требует установки четырех заглушек на перепускных трубопроводах от раздаточного верхнего коллектора сетевой воды к двухсветному и боковым экранам, как указано на рис. 7. Подсоединение напорно-сбросных трубопроводов в этой схеме проводится к трубопроводу обратной сетевой воды и ко всем четырем перепускным трубам, отглушенным от камеры обратной сетевой воды. Учитывая, что перепускные трубы имеют Dу 250 мм и на большей части своей трассировки - поворотные участки, выполнение подсоединения трубопроводов для организации четырехходовой схемы требует больших трудозатрат.При применении четырехходовой схемы направление движения среды по поверхностям нагрева следующее: правая половина двухсветного и бокового экранов - правая половина конвективной части - задний экран - камера прямой сетевой воды - фронтовой экран - левая половина конвективной части - левая половина бокового и двухсветного экранов.

Рис. 6. Схема химической очистки котла ПТВМ-180 (двухходовая схема):1 - задний экран; 2 - конвективный лучок; 3 - боковой экран; 4 - двухсветный экран; 5 - фронтовой экран;

Рис. 7. Схема химической очистки котла ПТВМ-180 (четырехходовая схема):1 - задний экран; 2 - конвективный пучок; 3 - боковой экран; 4 - двухсветный экран; 5 - фронтовой экран;арматура закрыта;заглушка

При химической очистке котла КВГМ-180 (рис. 8) движение среды организуется по двухходовой схеме. Скорость движения среды в поверхностях нагрева при расходе около 500 м3/ч составит около 0,15 м/с. Подсоединение напорно-возвратных трубопроводов выполняется к трубопроводам (камерам) обратной и прямой сетевой воды. Создание четырехходовой схемы движения среды применительно к этому котлу требует значительно больших, чем по котлу ПТВМ-180, переделок и поэтому ее применение при выполнении химической очистки нецелесообразно.

Рис. 8. Схема химической очистки котла КВГМ-180: 1 - конвективный пучок; 2 - задний экран; 3 - потолочный экран; 4 - промежуточный экран; 5 - фронтовой экран;

Направление движения среды в поверхностях нагрева следует организовать с учетом смены направления потока. При кислотных и щелочных обработках движение раствора в конвективных пакетах целесообразно направить снизу вверх, так как эти поверхности будут первыми в контуре циркуляции по замкнутому контуру. При водных отмывках движение потока в конвективных пакетах целесообразно периодически менять на противоположное.

Моющие растворы приготавливаются либо порциями в промывочном баке с последующей их закачкой в котел, либо путем добавления реагента в бак при циркуляции нагретой воды по замкнутому контуру очистки. Количество приготовленного раствора должно соответствовать объему контура очистки. Количество раствора в контуре после организации прокачивания по замкнутому контуру должно быть минимальным и определяться необходимым уровнем для надежной работы насоса, что обеспечивается поддержанием минимального уровня в баке. Это позволяет добавлять реагент в процессе обработки для поддержания необходимой концентрации или значения рН. Каждый из двух способов приемлем для кислотного раствора Декарбон. Ввод промывочного раствора Декарбон может производиться либо плунжерным насосом подачей 500 - 1000 л/ч, либо самотеком из бака, установленного на отметке выше промывочного бака.

Сравнительная характеристика кислотных промывок реагентами Декарбон 1, Декарбон TY BY 690601154.003-2008 производства химического завода ООО «Химпромпроект» и ингибированной соляной кислотой.

|

HCL |

Декарбон, Декарбон 1 |

|

1. Предварительная обработка соляной ингибированной кислотой: а) 4% р-ром при температуре до 70 ºС б) 1,5% р-ром при температуре до 50 ºС |

1. Операция отсутствует полностью |

|

2.Щелочение: а) 2% р-ром едкого натра при температуре до 200 ºС б) смесью 1% р-ра едкого натра и 2% кальцинированной соды при температуре до 200 ºС |

2. Операция отсутствует полностью |

|

3. Обработка 3,5 - 6% р-ром соляной ингибированной кислоты при температуре до 70 ºС с добавлением: а) 0,5% р-ра уротропина или ПБ-5, или КИ-1 б) 1-2% р-ра фтористого натрия в) 1-2% р-ра фторида-бифторида аммония г) 0,3-0,4% р-ра тиомочевины д) 0,5% р-ра тиосульфата натрия е) 0,2% р-ра синтетических жирных кислот фракции С5-С6 |

3. Обработка 2 - 6% р-ром Декарбон, Декарбон 1 при температуре до 50ºС без добавления п. а. б, в, г, д, е

|

|

4. Водная отмывка с добавлением аммиака до рН=9-10 |

4. Водная отмывка без добавления аммиака до нейтральной реакции |

|

5. Щелочная обработка после кислотной стадии: а) 0,5% р-ром едкого натра или аммиака при температуре до 90 ºС (нейтрализация) б)2% р-ром едкого натра при температуре до 200 гр. в)1% р-ром аммиака при температуре 40-50 ºС с добавлением различных компонентов (персульфат аммония или калия, ЭДТК, винная кислота, перекись водорода, нитрит натрия). |

5. Операция отсутствует полностью

|

|

6. Пассивация: а)0,5% р-ром метасиликата натрия при температуре 60-80 ºС б)1% р-ром нитрита натрия и 0,5% р-ром аммиака при температуре 50-55 ºС в)0,05% р-ром гидразингидрата с добавкой аммиака до рН=10,5 при температуре 120-160 ºС г)0,3% р-ром вещества M-I или МСДА при температуре 60-80 ºС д) 0,5% р-ром аммиака при температуре 60-80 ºС е) р-ром кислорода с концентрацией 30мг/л и более в обессоленной воде при температуре 200 ºС и более |

6. Операция отсутствует полностью

|

Контроль за технологическим процессом очистки

Для осуществления контроля за технологическим процессом очистки используются контрольно-измерительные приборы и точки отбора проб, выполненные в контуре очистки. В процессе очистки контролируются следующие показатели: а) расход моющих растворов, прокачиваемых по замкнутому контуру; б) расход воды, прокачиваемой через котел по замкнутому контуру при водных отмывках; в) давление среды по манометрам на напорном и всасывающем трубопроводах насосов, на сбросном трубопроводе из котла; г) уровень в баке по указательному стеклу; д) температура раствора по термометру, установленному на трубопроводе контура очистки. Контролируется отсутствие скопления газа в контуре очистки периодическим поочередным закрытием всех вентилей на воздушниках котла, кроме одного.

Расчет количества реагента для проведения очистки

Для обеспечения полноты очистки котла расход реагентов должен определяться на основании данных по составу отложений, удельной загрязненности отдельных участков поверхностей нагрева, определяемых по образцам труб, вырезанных до химической очистки, а также из расчета получения необходимой концентрации реагента в промывочном растворе. Количество концентрата Декарбон при отмывке железо-окисных отложений определяется по формуле

где Q - количество реагента Декарбон, т; V - объем контура очистки, м3 (сумма объемов котла, бака, трубопроводов); Ср - требуемая концентрация реагента в моющем растворе, %; γ - удельная масса моющего раствора, т/м3 (принимаемая равной 1 т/м3); a - коэффициент запаса, равный 1,1 - 1,2; Сисх - содержание реагента в техническом продукте, %.

Количество концентрата Декарбон для удаления карбонатных отложений рассчитывается по формуле

где Q - количество реагента Декарбон, т; А - количество отложений в котле, т; n - количество 100 %-ной кислоты, необходимое для растворения 1 т отложений, т/т (при растворении карбонатных отложений для средства Декарбон n = 1,2); Сисх - содержание кислоты в техническом продукте, %.

где Q - количество реагента Декарбон, т; А - количество отложений в котле, т; n - количество 100 %-ной кислоты, необходимое для растворения 1 т отложений, т/т (при растворении карбонатных отложений для средства Декарбон n = 1,2); Сисх - содержание кислоты в техническом продукте, %.

Количество отложений, подлежащих удалению при очистке, определяется по формуле

А = g · f · 10-6,

где А - количество отложений, т; g - удельная загрязненность поверхностей нагрева, г/м2; f - поверхность, подлежащая очистке, м2. При значительном отличии удельной загрязненности конвективных и экранных поверхностей определяется раздельно количество отложений, имеющихся на каждой из этих поверхностей, затем эти значения суммируются.Удельная загрязненность поверхности нагрева находится как соотношение массы отложений, снятых с поверхности образца трубы, к площади, с которой эти отложения были удалены (г/м2). При подсчете количества отложений, находящихся на экранных поверхностях, следует увеличивать значение поверхности (ориентировочно в два раза) по сравнению с той, которая указана в паспорте котла или в справочных данных (где приведены данные только по радиационной поверхности этих труб).

Данные по площади поверхностей труб, подлежащих очистке, и их водяному объему для наиболее распространенных котлов приведены в таблице ниже:

|

Марка котла |

Радиационная поверхность экранов, м2 |

Поверхность конвективных пакетов, м2 |

Водяной объем котла, м3 |

|

ПТВМ-30 |

128,6 |

693 |

14 |

|

ПТВМ-50 |

138 |

1110 |

16 |

|

ПТВМ-100 |

224 |

2960 |

35 |

|

ПТВМ-180 |

479 |

5500 |

60 |

|

КВГМ-30 |

108 |

635 |

|

|

КВГМ-50 |

245 |

1223 |

|

|

КВГМ-100 |

325 |

2385 |

|

|

КВГМ-180 |

562 |

5520 |

80 - 100 |

Фактический объем контура очистки может несколько отличаться от указанного в таблице и зависит от протяженности трубопроводов обратной и прямой сетевой воды, заполняемых моющим раствором.

РЕАГЕНТЫ ДЛЯ ХИМИЧЕСКОЙ ПРОМЫВКИ КОТЛОВ И ТЕПЛООБМЕННИКОВ

Каталог реагентов для промывки

|

|

|

|

УСТАНОВКИ И НАСОСЫ ДЛЯ ПРОМЫВКИ ТЕПЛООБМЕННИКОВ И КОТЛОВ

Каталог установок для промывки

Наша компания окажет услуги по химической промывке котлов и теплообменного оборудования, используя высокоэффективные средства "Декарбон 1", "Декарбон", "Теплотекс плюс" и др. белорусского производства. Наши специалисты профессионально и недорого окажут услуги по химической очистке (промывке) теплоэнергетического, водонагревательного и технологического оборудования. Для расчета стоимости, технической консультации и заказа услуги либо очищающих средств необходимо выслать Ваш запрос на e-mail: kotloreagent@mail.ru.

Виды выполняемых работ:

● Водно-химическая очистка котлов от эксплуатационных загрязнений

● Гидрохимическая очистка теплообменников и бойлеров

● Химическая очистка резервуаров

● Химпромывка систем охлаждения

● Очистка систем водоотведения

● Промывка систем отопления и ГВС

Наши средства для очистки котлов подходят для котлов всех известных производителей, таких как БКЗ, Дорогобужкотломаш, Краснодарский завод котельного оборудования, Псковский котельный завод, Ижевский котельный завод, Сибэнергомаш Барнаульский котельный завод, Бийский котельный завод, ЖМЗ (Жуковский машиностроительный завод), Ростовгазаппарат, Конорд (Россия), ACV (Бельгия), Ariston (Аристон, Италия), Baxi (Бакси, Италия), Beretta (Беретта, Италия), Biasi (Биаси, Италия), Bosch (Бош), Buderus (Будерус), Chappee (Шаппе, Франция), CTC (Швеция), De Dietrich (Де Дитриш, Франция), Demir Dokum (Турция), Ferroli (Ферроли), Fondital, Frisquet, Hermann, Kiturami, Lotte (Корея), Modratherm (Модратерм, Словакия), Mora (Мора, Чехия), Navien (Навьен, Южная Корея), Protherm (Протерм, Словакия), Rinnai (Риннай, Япония), Roca (Рока, Испания), Saunier Duval, Sime, Vaillant (Ваиллант, Германия), Viessmann (Фиссманн), Wolf (Вольф) и других. Наши реагенты для гидрохимической промывки теплообменников всех известных производителей, таких как Alfa Laval, Ридан, ЭТРА, SWEP, Kelvion, Funke, GEA, Hidros, Kaori, TRANTER, Dantex, APV, ТАР (Промстройиндустрия), ТеплоСила, ТермоБлок и др.

|

Российская Федерация |

Республика Казахстан | Республика Беларусь |

| Архангельск, Брянск, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Вологда, Воронеж, Грозный, Горно-Алтайск, Екатеринбург, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Киров, Кострома, Краснодар, Красноярск, Курган, Курск, Липецк, Майкоп, Махачкала, Москва, Мурманск, Нальчик, Нижний Новгород, Новосибирск, Орел, Оренбург, Пенза, Пермь, Петрозаводск, Псков, Рязань, Ростов-на-Дону, Салехард, Самара,Саранск, Саратов, Смоленск, Ставрополь, Сургут, Сыктывкар, Тамбов, Тверь, Томск, Тула, Тюмень, Улан-Удэ, Ульяновск, Уфа, Чебоксары, Челябинск, Черкесск, Чита, Якутск, Ярославль и др. | Алма-Ата, Астана, Шымкент, Караганда, Актобе, Тараз, Павлодар, Уральск,Усть-Каменогорск, Семей, Костанай, Петропавловск, Кызылорда, Атырау, Актау, Темиртау, Туркестан, Рудный, Кокшетау, Талдыкорган, Экибастуз. | Минск, Брест, Витебск, Гомель, Гродно, Могилев, Дескам, МСК, Орша, Бобруйск, Полоцк, Барановичи, Кобрин, Береза, Пинск, Доместик-люкс, Антиржавин, Дзержинск, Борисов, Дезоксил, реагент СК-110, Alfa Phos, Спец-оксайд, Молодечно, Лида, Светлогорск, Новополоцк, Мозырь, Жлобин, Осиповичи, Шклов, Речица, Слуцк, Лепель, Кричев, Столбцы.

|

ООО "ЮНИХЕМ ГРУПП" - завод про производству технических моющих средств